vol.2

vol.2

モノづくりには、機械的な知識はもちろん、

制御やメンテナンス・省エネなど様々な知見が求められます。

これらを「一人でこなす」事で、

さまざまな視点から多角的な提案を行う、元気な企業があります!

今回の取材協力 株式会社松澤製作所

- 事業内容

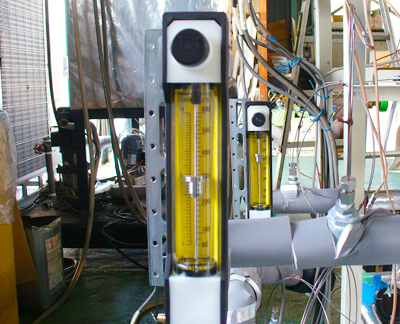

- 熱交換器、空調機、乾燥器、冷却器、試験装置等の設計・製作・販売、附随する配管設備の設計、施工修理

- 会社の強み

- 「技術力」「提案力」「品質力」を磨き上げ、自動車、食品、繊維、商業施設などの幅広い分野で、弊社の製品が活躍しています。

取材した先輩社員松澤さん

2008年入社。設計・技術営業・現場工事監督 兼 作業責任者(小規模)など、主に熱交換器を担当。

ここに注目! 「お仕事の魅力」

- 営業から設計・製図に至るまで、全てをこなすのが松澤さん流

- 基本的なビジネススキルに加え、電気・法律など、幅広い知見が不可欠

- うまく動いた瞬間の製品を、まるで“我が子”と表現する松澤さんの喜びとは?

-

西へ!東へ! いざ営業へ出発!

図面や設計計算や連絡事項のファイルを持って出発。東北地方から関西方面まで、取引先は各方面にいらっしゃいます。

運転中は設計内容や話す段取りを考えたりします。眠気がきそうな時は、歌も歌います。

また、最近はカーナビが発達しているので方向音痴の私でも大丈夫。鉄則はやはり時間前到着。ビジネスの基本です。あとは安全運転ですね。

-

信頼関係は、最初が肝心!

熱交換器の場合「何を・何度から何度まで・どれだけの量を・暖めるor冷やすのか」という条件をヒアリング。

知識・経験・発想力・会話力を総動員し話をします。ここでしっかり構想を固めておかないと値段や設計に大きく影響します。

装置物になると、電気制御と切っても切れないことも多く、電気設計ができるスタッフと一緒に訪問することも。勤めて7年経ちましたが、常に新しいことを勉強する必要性を日々を実感し、それだけ、暖める・冷やすだけでも奥が深いということです。

-

全ての答えは、現場にあり!

既設の設備状態を確認・下見したり、新しい設備を設置する場所を確認します。工場内部や裏側に入るため様々な機械を目にし、興味が湧きます。

図面がなく、現物に合せて製品を製作することもあり、その際は素早く、正確に漏れなく寸法を取る事が重要。ひとつでも寸法が抜けると、図面が描けず大変です。搬入・据付けも行うので、搬入経路から製品が入るかも確認する必要があります。

-

脳を活かせば、“NO”などナシ!

要求仕様から数値計算を行い、どうシステムを組むのかを基本設計します。先輩方が培った経験と失敗を糧に、如何に製品にするか?法律に絡む部分もあるためどうクリアするか?など分からない事は先輩に聞き、知恵を捻り、誰に聞いても分からない事は、自分で調べてできるかも判断します。曖昧な設計は必ず後で尾を引きます。

-

設計も利益も、“キッチリ”が原則!

基本設計で固まった仕様から、必要な機器類へと落とし込んで選定します。選定した材料や機器や部品を全て抽出し合計金額を積算。営業や設計・納品に至る経費も積算していくので全工程を理解し、どれくらいの金額になるかを算出しなければなりません。その上、もちろん利益が出るようにします。コストに関してはシビアに詰めるため、全体を俯瞰するおおよその金銭感覚は非常に重要。あとの値段交渉は営業力です。

-

全ての想いを「CAD」に込めて!

基本設計計算を満足する構造・強度・性能を有するか?シンプルで、製作方法が簡単であるか?メンテナンスができるか?運搬可能な寸法内か?など様々な条件を網羅しなければなりません。

CADは、絵を描くように自由には描けません。私の場合、最初からCADを描きだすと遅いので、手書きの下絵を紙に描いてからCAD化することも多々あります。おかげで絵が上手になりました!

-

頼りになるのは、やっぱりチームワーク!

製作中の製品・図面・製作方法などを工場技術の方と相談します。図面では伝わらない部分や急遽変更のあった箇所、図面の間違いなど、完成するまでは何があるか分からないため、頻繁に具合を確認しに行き、時には工場技術の方と一緒になって材料を切断したり穴を開けたりサポートします。

-

いよいよ、感動の瞬間!

多くの場合、実際の動きは見ることができないため、完成した製品が正常に作動するかを確認します。お客様がどのように使用するのかを見られる貴重な体験になります。

その際、最終修正項目を洗い出し、出荷前全て修正してから出荷します。

実際に動くまでは、本当に動くか不安と期待でいっぱいです。

うまく動いたときは、まるで、赤ん坊が初めて立ち、歩き始めたかのような感動の瞬間! これがまた、たまらなく私を魅了する仕事なんです!

-

無事、納品できるまでがシゴトです!

完成した製品を積み込みます。積んで送るだけと簡単に考えがちですが、これも何度も練習しないとできません。運ぶ途中で荷崩れし、製品が壊れてしまってはお客様にご迷惑をかけてしまいます。これまでの時間が水の泡とならないよう慎重に、そして納品書や伝票・付属部品も忘れず何度もチェックします!